Благодаря диагностике гидравлики спецтехники мастер оценивает ее состояние, определяет износ компонентов (гидроцилиндров, гидронасосов, распределителей, насосов, других гидроагрегатов), устраняет возможные поломки. Можно точно определить поломку, предотвратить поломки и увеличить период службы оборудования. Это актуально для сложных механизмов, таких как автокраны, самосвалы, манипуляторы, экскаваторы и автогрейдеры, где гидравлическая система играет центральную роль в управлении и выполнении операций.

В рамках диагностики спецтехники осуществляется осмотр, дефектовка компонентов, проверка ключевых параметров: давления, расхода жидкости и температуры. Регулярное проведение диагностики позволяет избежать простоев, снизить траты на срочный ремонт, обеспечить надежное функционирование строительной техники в течение года.

Этапы диагностики гидравлики

Эта процедура включает несколько обязательных этапов, каждый из которых направлен на детальное исследование работоспособности гидросистемы, ее элементов.

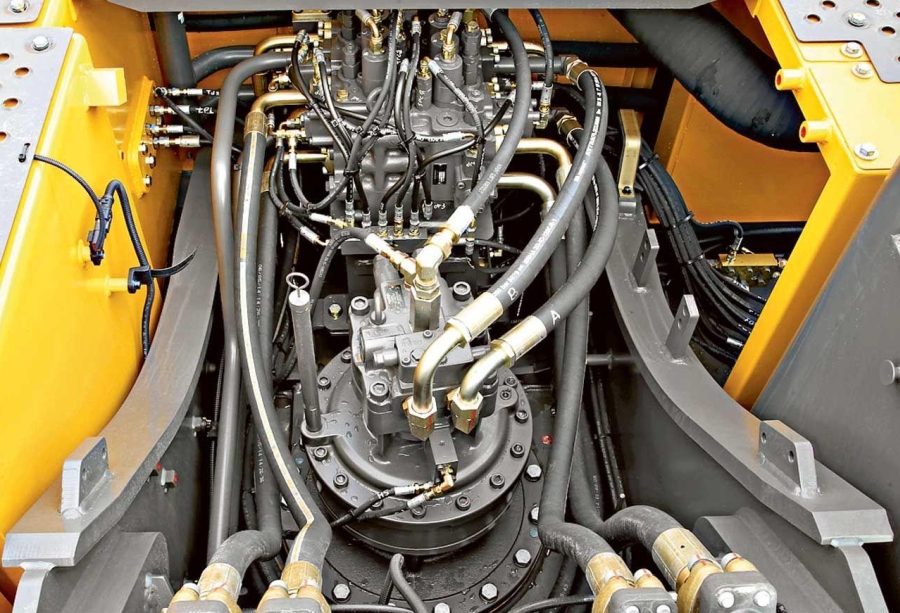

- Первичный осмотр. Сначала проводится визуальная оценка состояния компонентов системы: гидронасосов, цилиндров, трубопроводов, уплотнительных соединений. В процессе осмотра специалисты выявляют внешние признаки неисправностей, такие как утечки масла, повреждения труб, манжет или уплотнительных колец. Этот этап дает возможность определить, нужна ли более глубокая проверка.

- Измерение параметров. С помощью манометров, расходомеров, других приборов производится измерение давления, расхода жидкости и температуры. Эти данные помогают найти отклонения от нормальных рабочих значений, которые происходят из-за износа насосов, неправильной регулировки или повреждения отдельных компонентов. Например, повышенный шум или вибрации указывают на изношенные поршни или гильзы.

- Дефектовка деталей. После первичного анализа мастер проводит детальную дефектовку, проверяя состояние поршней, штоков, уплотнительных элементов, предохранительных клапанов. Если обнаруживаются серьезные повреждения или значительный износ, производится демонтаж неисправной запчасти для замены или восстановления.

Эти этапы позволяют выявить основные проблемы гидросистемы: износ манжет, утечка масла или нарушение герметичности. Диагностика проводится на выезде или в мастерской в зависимости от сложности и объема работ. Выездная диагностика экономит время клиента, поскольку ему не следует доставлять технику в сервис.

Причины неисправностей гидравлической системы

Гидросистемы спецтехники часто подвергаются высоким нагрузкам, что приводит к постепенному износу компонентов. Основные причины неисправностей:

- Использование некачественных материалов или смазок. Неправильный выбор гидравлической жидкости или нарушение периодичности ее замены вызывает повреждения насосов, цилиндров гидромотора, гидрораспределителей, другого гидрооборудования.

- Механические повреждения. Внешние удары, чрезмерные нагрузки или неправильный монтаж приводят к деформации трубопроводов, штоков или гильз.

- Износ уплотнений. Постепенная потеря эластичности уплотнительных колец и манжет вызывает утечки масла, снижение давления в системе.

Регулярная диагностика позволяет выявить эти проблемы и предотвратить их переход в разряд серьезных неисправностей, требующих капитального ремонта гидравлики.

Методы диагностики

Современные методы позволяют оперативно выявлять поломки гидросистемы. Они предполагают использование специального диагностического оборудования, проведение различных видов анализа.

- Компьютерная диагностика. Использование программного обеспечения и электронных приборов позволяет точно определить параметры системы: давление, расход жидкости, температуру. Эти данные фиксируются с помощью датчиков, передаются на компьютер для анализа. Компьютерная диагностика подходит для гидросистем кранов или манипуляторов.

- Анализ жидкости. Исследование гидравлической жидкости на наличие примесей, загрязнений и продуктов износа помогает оценить состояние внутренних компонентов. Анализ позволяет выявить начальные стадии износа, предотвратив серьезные повреждения насосов или цилиндров.

- Тестирование на стенде. Для проверки отдельных компонентов, таких как насосы, распределители или цилиндры, используются испытательные стенды. Это позволяет проверить работоспособность детали под нагрузкой, оценить ее производительность.

Эти методы дают возможность точно оценить состояние гидросистемы и принять решения о ремонте или замене деталей.

Преимущества профессиональной диагностики

Обращение в техцентр для диагностики гидравлики уместно, если у собственника спецтехники нет знаний или времени на эту процедуру. Вот четыре плюса для заказчика этой услуги:

- Большая точность. Диагносты применяют манометры, расходомеры, иные приборы, которые позволяют выявить малейшие отклонения от нормы.

- Экономия времени. Благодаря грамотному подходу, диагностика и устранение поломок проводится в течение минимального времени, что снижает простой автотехники.

- Компетентный персонал. В сервисных центрах работают специалисты, обладающие опытом работы с разными видами техники: автокранами, автогрейдерами, самосвалами и экскаваторами.

- Гарантия. Техцентры дают гарантии на работы и установленные комплектующие, что обеспечивает дополнительную надежность эксплуатации техники.

Комплексная диагностика гидравлической системы спецтехники — это обязательная часть ее технического обслуживания. Она позволяет продлить период службы оборудования, повысить его надежность и избежать серьезных поломок. Ответственный подход, дилерское оборудование и качественные расходники гарантируют успешное выявление и устранение неисправностей. Независимо от типа техники – будь то экскаватор, кран или автогрейдер – своевременная диагностика помогает поддерживать ее работоспособность и снизить траты на ремонт гидравлической системы.

Doring

Doring

Hi-Fi Filter

Hi-Fi Filter

Parker

Parker

Fil Filter

Fil Filter

Argo Hytos

Argo Hytos

Donaldson

Donaldson

Leemin

Leemin

Fai Filtri

Fai Filtri